|

Вакуумное ионно-плазменное упрочнение и нанесение декоративных покрытий на инструмент:

Предлагается вакуумная ионно-плазменная обработка партий инструмента с целью повышения износостойкости и улучшения декоративных свойств.

Упрочнение осуществляется за счет нанесения износостойких покрытий вакуумно-дуговым методом КИБ без ионного пучка, либо с ассистированием высокоэнергетическим (20 - 150 кэВ) ионным пучком, а также за счет полиэнергетической имплантации металлическими ионами с энергией до 150 кэВ.

Улучшения декоративных свойств осуществляется за счет нанесения декоративных покрытий.

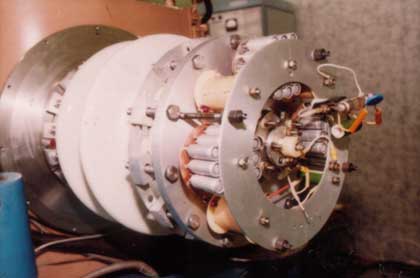

Для реализации указанных технологий имеется модернизированная вакуумная установка ННВ-6.6-И, оснащенная имплантором металлических высокоэнергетических ионов типа «Сокол»,

и участок подготовки инструмента к нанесению покрытий. Фото установки показано на рис. 1.

Производственный участок вакуумных ионно-плазменных технологий получения упрочняющих покрытий оснащен двумя установками дугового типа ННВ 6.6.1 с системами дугогашения и ионного ассистирования.

Имеется необходимое технологическое и контрольно измерительное оборудование: участок подготовки поверхности перед нанесением покрытий, участок контроля покрытий

Начиная с 2005 года ООО «НПП Булат» участвует в работах по созданию предварительной технологии упрочняющих покрытий на осевой твердосплавный инструмент,

применяемый при изготовлении лопаток ГТД в ОАО «НПО Сатурн».

ООО «НПП Булат» имеет опыт проведения работ по отработке отдельных систем вакуумных установок нанесения покрытий, в частности,

на предприятии ведутся работы по испытаниям и отработке:

- импульсной системы дугогашения

- системы улавливания капельной фазы

- системы контроля температуры инструмента при напылении

- системы подачи и смешения рабочих газов

- дуговых и магнетронных распылителей

- имплантора ионного ассистирования

Рис. 1. Модернизированная установка ННВ-6.6-И с имплантором Сокол

|

Основные технические характеристики модернизированной установки ННВ-6.6-И |

ННВ-6.6-И |

|

Вакуумный

объем: |

|

|

|

диаметр, мм |

|

600 |

|

высота, мм |

|

600 |

|

Рабочий

вакуум, Па |

|

0,10-0,2 |

|

Линейный

размер обрабатываемых деталей, мм |

|

до 350 |

|

Величина

загрузки, кг |

|

до 30 |

|

Время

одного цикла обработки, мин. |

|

до 60 |

|

Число

испарителей,

один из

которых оснащен сепаратором капель |

|

3 |

|

Ток на один

испаритель, А |

|

до 100 |

|

Средний ток

ионов из имплантора, мА |

|

до 100 |

|

Энергия

ионов из имплантора (по однозарядным ионам), кэВ |

|

до 30 |

|

Тип ионов

из имплантора |

|

ионы любых

твердых

проводящих

веществ |

К настоящему времени освоены следующие технологии ионно-плазменных обработок:

а) Нанесение износостойких покрытий:

- металлы: Сг, Ti, Zr (гл. обр. для штампов и прессформ),

- их сверхтвердые соединения: нитриды TIN, CrN, ZrN

- композиционные многослойные покрытия со слоями нанометрической толщины,

напр., многократно повторяющиеся бислои (напр., TiN/CrN). Подобные структуры

наиболее адаптированы к сопротивлению микроразрушению в условиях повышенных

термомеханических напряжений, действия активных физико-химических процессов и

имеют лучшие показатели по сопротивляемости изнашиванию в указанных условиях.

Тип наносимого износостойкого покрытия зависит от вида и материала инструмента, вида механической обработки, а также от материала обрабатываемого изделия.

б) Поверхностное упрочнение за счет полиэнергетической имплантации ионами

любых проводящих веществ (металлов, их сплавов и соединений). Данный метод

упрочнения обычно применяется для малоразмерного инструмента и инструмента,

обрабатывающего «мягкие» материалы (бумага, резина, биоткань и др.). Для уменьшения

коэф. трения целесообразно сочетать имплантацию с нанесением покрытия из

дихалькогенидов тугоплавких металлов (M0S2, MoSe2. ) и др. твердых смазок.

в) Нанесение декоративных покрытий:

- металлы и сплавы: Cr, Ti, Си, нерж. сталь, латунь, бронза и др. (гл.обр. на

нережущие поверхности ручного инструмента),

- нитриды: TiN (золотой), ZrN (светло-золотой), CrN (серебряный),

(серебряный) и др.

- окислы: TiCh и ZrCh - многоцветные.

Имеющийся опыт работы

Коллектив исполнителей занимается данной тематикой более 15 лет по контрактам и договорам с MOM СССР, Российским авиационно-космическим агентством Росавиакосмос, с различными предприятиями, входящими, в том числе, в Росавиакосмос и Минатом РФ, а также с зарубежными организациями.

За время работы были разработаны и изготовлены различные вакуумные установки для нанесения покрытий и ионной имплантации, а также ряд электрофизических устройств, используемых в этих установках.

Разработаны технологические процессы поверхностного упрочнения инструмента и деталей машин за счет нанесения износостойких покрытий и ионной имплантации.

Обработано более 5000 единиц инструмента, деталей машин и технологической оснастки (штампов, прессформ и т.д.) по заказам более чем 25 заводов и организаций России. Некоторые результаты цеховых испытаний инструмента после ионно-плазменных обработок представлены в таблице.

|

Название

инструмента |

Материал

инструмента |

Материал, обрабатыв. |

Предприятие,

проводившее

испытание |

Упроч-нение (разы) |

|

Концевые фрезы |

тверд, сплав

ВК8 |

03X11

HI 0M2T |

ЗИХ |

2 |

|

Резцы расточные

концевые |

тверд, сплав ВК60М |

12Х18Н10Т |

ЗИХ |

2 |

|

Матрицы для

высадки болтов |

тверд, сплав ВК20КС |

ст. 3 |

НПО им. С. А.Лавочкина |

2 |

|

Ножи для рубки

трубок |

Р18

Р9М4К5 |

сталь |

НПО

"Композит" |

14-15 |

|

Медицинские

скальпели |

3X13 |

биолог, ткань |

ММ А им.

Сеченова |

4 |

|

Режущие пластины |

тверд, сплав

МС 3210-024 |

ЗОХГНМ |

ОМПО им.

Баранова |

5-6 |

|

Штамп вырубной |

7ХГ2ВМ |

ст. 10 |

Свердл. з-д

автоматики |

2 |

|

Штамп вырубной |

ЗОХГСА |

ст. 10 |

Омский эл.-механич. з-д |

3 |

|

Зенкер |

Р18 |

ст. 45 |

Сибэнергомаш |

2 |

|

Сверло 033 |

|

ст.45 |

Сибэнергомаш |

4,5 |

|

Пробки-калибры |

ШХ15 |

констр.сталь |

ГПЗ-29

(Томск) |

4-5 |

|

Высадочной

инструмент |

Р9К5 |

ст. 20 |

З-д "Металлист"(Серпухов) |

2 |

|

Режущие пластины |

ВК8 |

титановые

сплавы |

ММЗ «Знамя

труда» |

3-5 |

|

Режущие пластины |

керамика

ВОК71 |

40Х |

Станкоинструментальный Институт |

до И |

|

Режущие пластины |

тверд., сплав ММ-2 |

колесные пары |

Вагонное депо

Москва-Смоленская |

2 |

В настоящее время постоянно ведется обработка небольших и средних партий инструмента, деталей машин, медицинского инструмента.

Направления перспективных разработок

Одно из наиболее эффективных направлений совершенствования технологии синтеза многофункциональных покрытий связано с разработкой технологий получения

многослойно-композиционных покрытий с нано метрической толщиной каждого из слоев на основе одинарных, двойных и тройных соединений тугоплавких металлов IY - YI групп Периодической системы элементов (карбиды, нитриды, бориды, оксиды и их смеси). Толщина каждого слоя таких покрытий может составлять нескольких нанометров,

что позволяет не только предельно уменьшить количество различных дефектов, но и реализовать «теоретическую» прочность материала покрытия.

Использование изделий с подобными покрытиями позволяет эффективно решить целый ряд задач для широкой гаммы проблем машиностроения.

В частности, применительно к одному из самых массовых изделий - режущему инструменту, что повышает производительность различных технологических операций резания, рост точности и качества обработки, снижение расхода дорогостоящих инструментальных материалов, возможность реализации экологически безопасного резания без применения СОТС.

|

|

|